maxon Story

ロボティクス耕運機システムの背後の動作

商用野菜栽培用のこの除草ロボットシステムを製造するには、ハイテクのビジョンシステム、機械学習技術、および適切なモータが必要です。

Vision Robotics Corporation (VRC) 社と同社の子会社は、ビジョンベースのAIを採用することで、最新のテクノロジを使用して幅広い用途向けのロボティクスシステムを開発しています。これらのシステムには、マッピング、ローカリゼーション、ナビゲーションシステム、および現実世界の対象物と相互作用する機械が含まれます。AIには、ディープラーニングやダイナミックアームコントロールなどの高度なモーションコンポーネント制御など、さまざまな機械学習技術が組み込まれています。同社の堅牢で費用対効果の高いアプローチにより、、ロボットは、建物のマッピングやブドウの木のモデリングなど、未知の関心領域の3次元マップを自律的に作成できます。マップとモデルにより、ロボットは、床を掃除機で掃除したり、ブドウの木を剪定したりする場合でも、無数のタスクをインテリジェントかつ正確に実行することができます。

Vision Roboticsチームは、その経験と創造性により、ロボットシステムの開発における優れたパートナーです。次世代のロボットには、機動性、そして変動する世界と相互に作用する能力が必要です。VRCのソフトウェアとサポート技術により、ロボットは複雑な環境で自律的かつ確実に探索、理解、作業を行うことができます。VRCの技術を最新世代の高性能で低コストのマイクロプロセッサ、ソリッド ステート カメラ、ハイテクモータ、およびその他の必須コンポーネントと組み合わせることで、低価格で高性能、実用的なビジョンベースのモバイルロボットが完成します。

作物耕運機の設計上の課題

従来の耕運機は、農地の土を砕くためにトラクターの後ろに牽引されるブレードまたはその他の道具で構成されていました。最近では、耕運機やその他の除草機は二次的な横移動を組み込んでいたため、その精度はオペレータの操作性や播種の質に影響されることはありませんでした。オペレータが軽く揺らした場合でも、雑草プラウは作物の目標に比較的合った状態が維持されていました。ただし、これらの大型システムの許容誤差により、ブレードの損傷を避けるため、プラウと作物の間の最小距離を確保する必要がありました。また、これらの従来の耕運機は、列に沿って植物の間の土を耕すことはできませんでした。

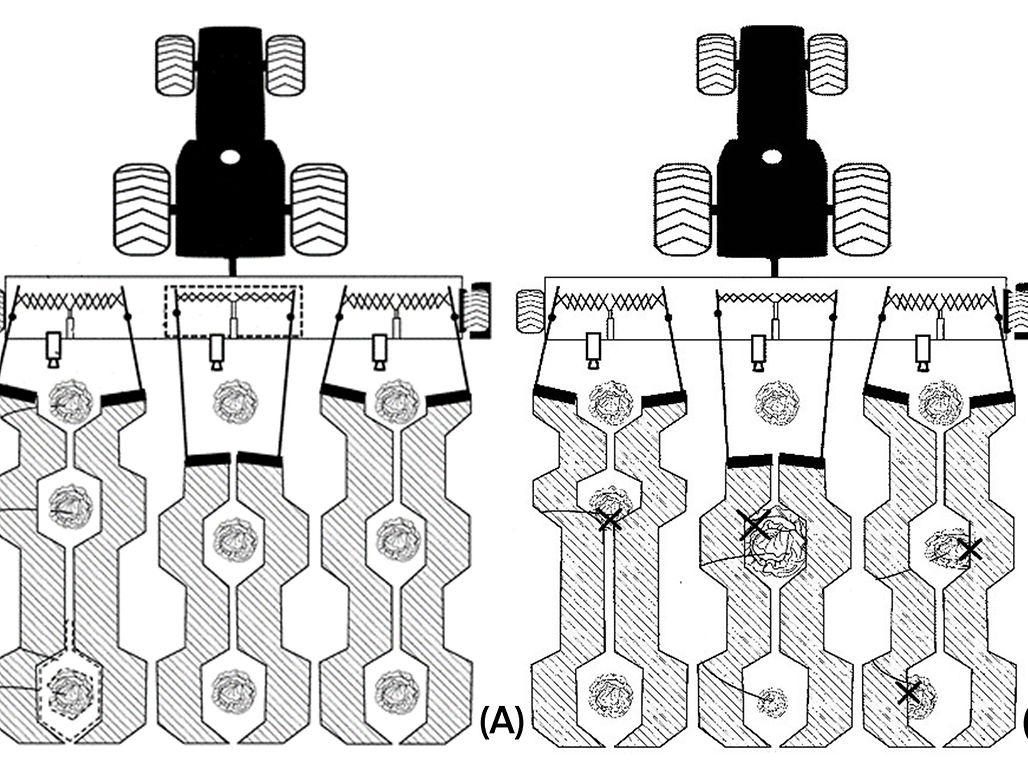

インライン耕運機は、ほんの数年前に開発された機械です。競合他社は、対称的に動作する油圧制御システムを使用しています。これらのシステムでは、作業幅と鍬の刃の開閉速度が、事前設定された一定の設定値を維持する必要がありました。ブレードは列の両側で対称的に開閉するため、作物や畑の状態が通常の状態と大幅に異なる場合、作物が簡単に損傷する可能性があります (図1Aおよび1Bを参照)。

VRC作物耕運機

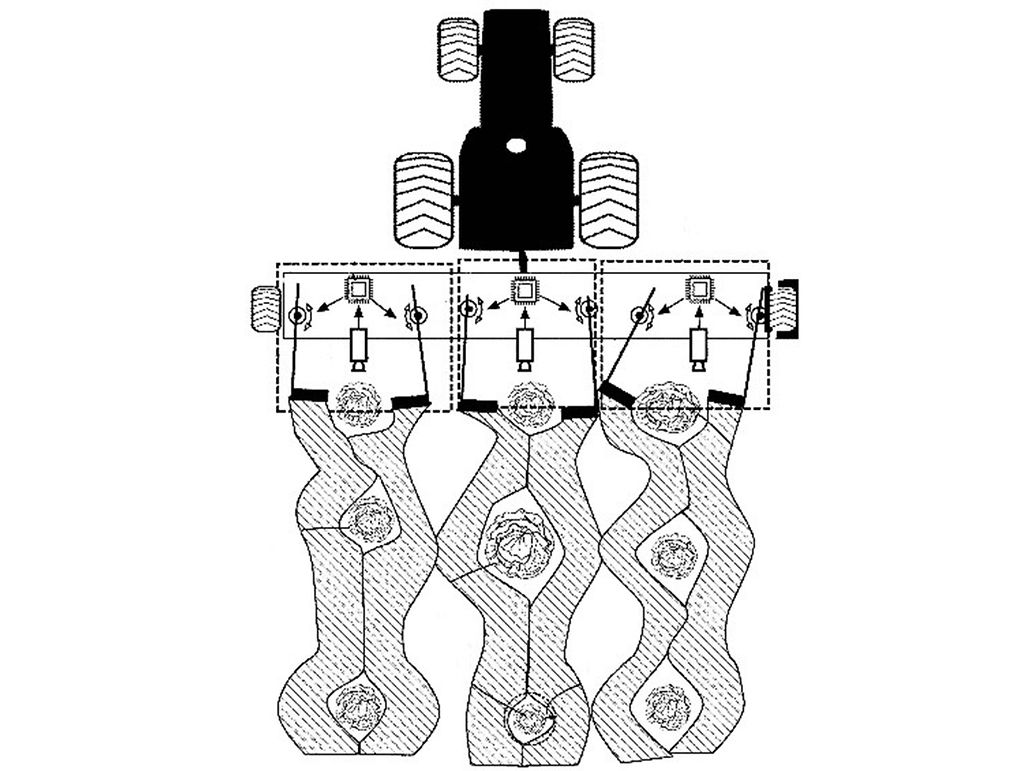

VRCの最新の設計では、栽培プロセスに独立した電気モータが使用されています。この電気モータにより、植物の両側にあるブレードは完全に個別の輪郭を作成することができ、植物の周囲の位置精度を向上させることができるようになりました (図2を参照)。このアプリケーション戦略は、このような過酷な運転条件に長期間にわたり対応し、考え得るあらゆる環境で使用できるようにするには、VRCチームは必要となるトルクと加速度を備えたモータを見つけなければならない、ということを意味していました。さらに、同社はシステムを実現することができるAIとニューラルネットワークを必要としていました。この課題に対応するため、同社は作物検出機能をディープラーニングバケットに入れ、作物と雑草の両方の画像のトレーニングセットを簡単に作成できるようにしました。

VRC作物耕運機は、レタス、ブロッコリー、カリフラワーなどの作物の列の間を除草しながら、土壌を通気するインライン耕運機です。このシステムは、健康な植物、枯れた植物、一般的な雑草の100~1000枚の写真を使用してトレーニングされ、操作に最適なアルゴリズムを作成します。このシステムには、植物の画像をキャプチャするための視覚システムが組み込まれています。カメラシステムは、異なる照明条件の下で、さまざまな植物の寸法、種類、および土壌被覆率を自動的に「認識」します。これらの画像は、AIディープラーニング回路によってリアルタイムで処理されます。このディープラーニングは、その柔軟性と将来の状況への適応の容易さから、他の機械学習手法の代わりに使用されています。このシステムは、各植物だけでなく、作物と雑草の正確な寸法と位置を識別します。取得されたアルゴリズムは、これらの入力を時間データに変換し、精密動力ブレードアクチュエータの動的アーム制御に使用します (図3を参照)。

ソフトウェアを使用して、各植物グループに必要な開閉軌道が計算されます。オペレータは、キャノピーの下に到達することを含め、作物の周りでのブレードのクリアランスを決定します。このシステムは、最大3 mphで動作させることができますが、通常は約1 mphで作動します。オペレータは、環境と作物の状態に基づいて速度を決定します。速度が速ければ速いほど、より多くの汚れが飛散し、作物に損傷を与えたり汚染したりする可能性があります。たとえば、レタスは葉が多く、地面の近くで育ちます。速度が速すぎると、不必要に植物に土が溜まる可能性があるため、レタスの除草ロボットは、多くの粉塵を巻き上げないように低速でゆっくりと動作させる必要があります。通常、レタス除草機は時速約1マイルで動作し、清潔で健康的な製品を提供することができます。

モーションシステムコンポーネント

上記の通り、独立して作動する電気モータが除草作業機に組み込まれ、植物の両側にあるブレードが植物の周りで完全に個別の輪郭を作ることが可能になったことで、操作中の精度が向上しました。ナイフの刃を植物により近づけることができるため、雑草を完全に取り除くことができ、他のシステムよりもパフォーマンスが大幅に向上します。同チームのアプリケーション戦略は、非常に動的な動作を処理するのに必要なトルクと加速度を備えたモータが必要であることを証明しました。

VRCチームが選択したモータには、maxonが設計・製造した2台のEC-i 52モータが含まれています。EC-i 52は、フィードバック用のホールセンサーを内蔵した 420 Wの電子整流式ブラシレスDCモータです。モータは素早く反応するため、各植物を傷つけることなくナイフの刃を近づけることができます。maxonの電子整流 ECモータを際立たせる主な特長には、優れたトルク性能、高出力、非常に広い速度範囲、比類のない耐用年数などがあります。モータの優れた制御性により、高精度の位置決めドライブを実現できます。

モータに加えて、VRC耕運機のモーションシステムには、同じくmaxonが設計および製造した2つのGP52ギアヘッドが組み込まれています (図4を参照)。ギアヘッドは、植物の周りの除草中に土塊を粉砕するために求められる高トルクを発揮するために必要です。これらのセラミックコンポーネントは、使用するモデルに応じて最大30 Nmのトルクを提供することができます。設計計算では、ロボットアームの長さ、動作速度、および通常の動作中に地面を介して動作するために必要なトルク仕様を考慮する必要がありました。

結論

Vision Robotics Corporationは、創造性と経験を活かしてあらゆるアプリケーションに取り組んでいます。商業農場向けの最新耕運機の機能を改善する必要が生じたとき、彼らはmaxonに注目しました。 maxonのコンポーネントはトルクと速度の高い基準を満たすことができたため、同社の耕運機は稼働中に高い精度を維持し、商業農業分野での過酷な環境にも耐えることが可能となっています。